Viete, kto vyrába topánky, ktoré nosíte a ako? Áno, vo väčšine prípadov sa to deje v čínskych továrňach, menej často to robia nároční Taliani vo svojich honosných talianskych dielňach. Ale! Obuv sa vyrába aj v Rusku a jeden z najväčších a najmodernejších výrobných závodov sa nachádza vo vzdialenom sibírskom meste Berdsk v Novosibirskej oblasti. Dnes máme možnosť ísť do továrne skupiny spoločností Obuv Rossii a vidieť celý proces výroby pravých ruských topánok!

2. Obuváreň S-TEP (toto je jej bývalý názov) sa stala súčasťou skupiny spoločností Obuv Rossii v roku 2015, v súčasnosti je výrobná kapacita podniku 500 tisíc párov topánok ročne! Továreň využíva moderné vybavenie, automatizuje výrobu a vyrába a vyrába obuv pod vlastnými značkami (S-TEP, all.go) a vyrába aj kvalitnú obuv na zákazku pre iné reťazce a pre vládne agentúry.

3. Začnime teda pekne po poriadku. Cesta topánok začína v strihacej a šijacej dielni, ako už názov napovedá, strihajú a šijú sa tu. Než však začnete niečo šiť, musíte niekde zohnať materiál. Topánky sa skladajú z kože a iných materiálov, všetky vyzerajú ako malé diely, z ktorých sa ako od dizajnéra poskladajú kompletné topánky. Ale ako získate tieto malé detaily? Tu sa na ich získanie používa najnovšie počítačové vybavenie. Operátorka vykoná potrebné nastavenia na počítači a automatizovaný rezací komplex použije tieto nastavenia na vyrezanie hotových dielov. Táto metóda zaručuje neuveriteľnú presnosť!

4. Časti pripravené na použitie vyzerajú takto.

5. Detaily, detaily, detaily. Je ich veľa a každý je veľmi dôležitý! Továreň používa vysokokvalitnú prírodnú kožu, nubuk, velúr, ovčiu kožušinu, vlnu, plsť a mnohé ďalšie.

6. Samozrejme, bez ľudí sa nikam nepohneš, obzvlášť v takejto inscenácii

7. Časť k časti

8. Každý pracovník plní svoju úlohu

9. Vo výrobnom závode sa v každej fáze vykonáva kontrola, aby sa zabezpečilo, že sa všetko robí jasne a efektívne. A každé pracovisko má pripomenutie, ako robiť všetko správne.

13. Vyzerá to už ako hotová topánka?)

14. V ďalšej fáze idú topánky do vstrekovne. Po príchode vyzerá takto.

15. Čoskoro budú mať tieto čižmy stielku

16. Pracovníčky robia všetko rýchlo a presne, stovky a tisíce rovnakých párov prechádzajú rovnakými ženskými rukami

18. Do topánok, ktoré sa správali zle, udrieme kladivom!

19. Ale tento nemecký zázračný stroj od Desmy je unikátom Ruska. Nemecká vstrekovacia technológia umožňuje priame vstrekovanie polyuretánovej podošvy do zvršku topánky. Počas procesu formovania prenikajú molekuly podošvy do koženého zvršku - topánka sa stáva jedným celkom.

20. Topánky sú umiestnené v špeciálnych bunkách, kde stroj naleje budúcu podrážku.

21. Len tak, v priebehu niekoľkých minút sa podrážka a topánka stanú jedným

24. Dokončovacie úpravy

26. Úplne posledný a najdôležitejší bod kontroly hotových topánok!

Výroba obuvi: aké vybavenie je potrebné + technológia výroby obuvi - 9 hlavných etáp. Čo je potrebné na organizáciu práce pri výrobe obuvi: suroviny, priestory, personál + podrobné finančné kalkulácie.

Kapitálové investície (továreň): od 150 000 000 rubľov.

Doba návratnosti výroby obuvi: 3,5 – 4 roky.

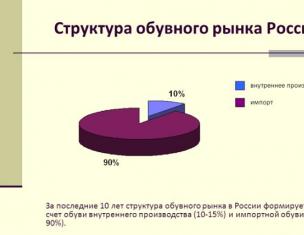

Ruský trh je preplnený tovarom, ktorý sa vyrába po celom svete, no situácia u domácich výrobcov nie je taká dobrá.

Je to pravdepodobne spôsobené tým, že krajiny ako Čína vyrábajú veľké množstvo produktov, ktoré vyhovujú každému vkusu.

Áno, nie je mimoriadne kvalitný. Ceny sú však pomerne nízke, zatiaľ čo známe zahraničné značky vysokej kvality majú zodpovedajúco vysoké náklady.

Jedným z takýchto odvetví je výroba obuvi. Tento typ činnosti tiež nie je v Ruskej federácii zvlášť rozvinutý.

Preto môžeme predpokladať, že ak vytvoríte vynikajúcu ponuku produktov v Rusku, objaví sa dopyt.

Toto podnikanie nie je vhodné pre každého.

Musíte byť človek, ktorý rozumie všetkým zložitosti krajčírskeho povolania. Máte tiež skúsenosti so šitím, opravou alebo výrobou obuvi.

Aj keď neplánujete pracovať sami, ale venujete sa iba riadeniu, takéto skúsenosti pomôžu určiť, čo môže byť potrebné pre výrobu.

Aký formát zvoliť na výrobu obuvi?

Aby sme to zhrnuli, môžeme rozlíšiť dva formáty na výrobu obuvi:

- malé miesto, kde remeselník šije topánky na objednávku alebo na predaj v malom;

- plnohodnotná výroba, továreň.

Prvá možnosť sa vyberie, keď nie sú k dispozícii žiadne finančné prostriedky na vybavenie veľkého podniku továrenskými priestormi a veľkým počtom zamestnancov.

V tomto prípade sa môžete pokúsiť otvoriť malý butik s značkovými topánkami.

Ale možnosť továrne na šitie obuvi vám umožní objaviť všetky možnosti, ak sú k dispozícii, pre začínajúceho podnikateľa aj pre skúseného obchodníka.

Zásadný rozdiel je v tom, že pri veľkej produkcii sa treba zamerať na jej masovú produkciu, rýchlosť uvádzania nových modelov a dostupnosť pre masy.

A v prípade súkromného butiku je hlavnou úlohou výroba exkluzívnych modelov s individuálnym dizajnom, ako aj najvyššou kvalitou.

Ďalším bodom, v ktorom sa formát výroby obuvi líši, je jej štýl. Je potrebné diametrálne oddeliť športové a klasické formáty.

Zatiaľ čo v technológii šitia letných sandálov a zimných topánok nie sú žiadne obzvlášť zložité rozdiely, tenisky sú úplne iným typom produktu, ktorého výroba si vyžaduje iné znalosti, technológie a vybavenie.

Základné vybavenie na výrobu obuvi - čo budete potrebovať?

Bez ohľadu na veľkosť a účel továrne na topánky je zrejmé, že bez šijací stroj nedá sa to obísť.Už keď sa ponoríme do nuancií výroby, môžeme zdôrazniť skutočnosť, že štandardný model nie je vhodný pri práci s kožou a inými tvrdými materiálmi.

Podrobný zoznam |

|

|---|---|

| 1) stroj na ohýbanie prechodov a okraje niektorých častí - 640 000 rubľov. 2) inštalácia na vytvorenie formulára 3) špeciálna tlač 4) brúsne zariadenie 5) inštalácia, ktorá znižuje okraje dielov Celkom: od 1 850 000 rubľov |

|

Voliteľná výbava, | 1) špeciálna inštalácia, ktorá pripojí niektoré časti pomocou lepidla - 460 000 rubľov. 2) zariadenie, ktoré bude 3) inštalácie, ktoré budú držať pohromade 4) výrobný dopravník - 465 000 rubľov. 5) rezačka na delenie materiálu na časti, Celkom: od 1 970 000 rubľov |

Na dokončenie | 1) utiahnutie - 240 000 rub. 2) zvlhčovanie - 155 000 rub. 3) sušenie - 550 000 rub. 4) chladenie - 445 000 rub. 5) tepelná aktivácia vrstiev lepidla - 6) odstránenie podložiek - 225 000 rubľov. 7) vyhladenie oblasti predkolenia - 8) záverečné upratovanie a Celkom: od 2 125 000 rubľov |

Vo väčšine prípadov môže byť potrebné ďalšie vybavenie, ktorého výber bude určený charakteristikami výroby. Je to kvôli túžbe zavádzať inovácie aj do tak známeho odvetvia, akým je výroba obuvi.

Slávne značky to využívajú obzvlášť aktívne.

Živé príklady: „priedušné topánky“ od značky Geox, topánky s podrážkou „Easy Tone“ od Reebok (ktoré podľa reklamy pomáhajú udržiavať svaly zadku v dobrej kondícii).

9 stupňov technológie výroby obuvi

- Ďalej sú aplikované značky kde a ako pôjdu spojovacie švy.

- Okraje dielov sú vypálené a brúsené aby boli tenšie a vhodné na ďalšie zošívanie.

- Krajčírky začínajú šiť, ktoré dávajú polotovaru tvar budúcej obuvi.

- Potom dosky sú pripevnené, ktoré dávajú topánkam schopnosť zostať vo svojej pôvodnej podobe bez straty tvaru vplyvom teplôt.

- Proces uťahovania šnúrok do hotového výrobku vždy ručne.

Ako pri každom procese šitia, všetko to začína vzorom.

Ak vezmeme do úvahy príklad, v ktorom už máme hotovú spracovanú kožu alebo iný materiál farby, ktorú potrebujeme, ďalším krokom bude výroba dielov.

Tieto komponenty sú vyrezané pomocou špeciálnych fréz podľa vopred pripravenej šablóny budúceho produktu.

Ak chcete vyrobiť jednu topánku, v priemere musíte rozdeliť časť materiálu na 20 alebo viac častí. Všetko však závisí od zložitosti myšlienky tohto modelu.

Ďalším krokom by bolo tvarovanie vložiek do topánok.

To sa vykonáva pomocou špeciálneho zariadenia - lisu.

Toto zariadenie pomocou metódy silnej kompresie spája niekoľko vrstiev rôznych materiálov a dáva určitý tvar a ohyby vložke topánky.

Posledná fáza výroby je pripojenie obrobku k podrážke.

Samotná podrážka sa vyrába v špeciálnej peci, po ktorej sa spracuje a všetok prebytok sa odreže.

Po pripojení k podrážke hotový model je vyleštený.

Robí sa to pomocou ovčej vlny a špeciálneho vozíka na topánky.

Aké suroviny môžu byť potrebné na výrobu obuvi a kde je najlepšie ich získať?

Keďže stále hovoríme o výrobe dobrej a kvalitnej obuvi, za hlavný materiál na jej výrobu sa považuje pravá koža.

Pre dodávku kvalitného materiálu nie je nutné oslovovať zahraničné firmy, keďže polovicu nákladov bude tvoriť len doručenie plus náklady na clo atď.

V celom Rusku existuje veľa podnikov, ktoré ponúkajú materiál na výrobu obuvi. Môžete použiť nasledujúce informácie:

- "Ronnon" - Moskva ( https://www.ronnontk.ru/leather)

- "Ostashkovsky závod" - región Tver ( www.okz.ru)

- "Ruská koža" - Ryazan ( https://www.leather.ru/ru)

- "Kirov Garbiarska Artex" - Kirov ( www.arteks.su)

A to nie je úplný zoznam všetkých ruských kožiarskych závodov.

Na ďalšie spracovanie tejto kože budú potrebné aj chemické výrobné materiály. Prostriedky chemického ošetrenia rôzne tekutiny, krémy, oleje atď.

Na ošetrenie podrážok topánok môžete tiež potrebovať tekuté polyuretány. To všetko je možné objednať v miestnych chemických závodoch. Na ruskom území je ich opäť viac než dosť.

Obalový materiál Najčastejšie sa objednáva od firiem, ktoré vyrábajú obaly na mieru. Najčastejšie platí, že čím väčšia objednávka, tým lacnejšie sú jednotkové náklady.

Ako si vybrať tú správnu izbu?

Priestory na drobnú výrobu.

Ak hovoríme o miniprodukcii, vystačíte si s malou miestnosťou.

Niektoré zariadenia, ktoré by boli potrebné na výrobu dopravníkov, nie sú v tomto prípade potrebné, pretože polovica práce bude vykonaná ručne.

Pri výrobe tohto formátu tiež spravidla nie je potrebný veľký počet personálu.

Na základe týchto údajov môžete určiť: budete potrebovať miestnosť s malou plochou.

Ale všeobecné požiadavky na výrobu zostávajú nezmenené, bez ohľadu na jej objem:

- prítomnosť plynovodu;

- bol inštalovaný prívod vody;

- dostupnosť telefónnych liniek;

- elektrický drôt je schopný vydržať zaťaženie zodpovedajúce vlastnostiam výroby;

- Vykurovanie a tepelná izolácia sú tiež dôležité, pretože skladovanie materiálu na výrobu si vyžaduje určitý teplotný režim.

V súčasnosti je celkom bežné nájsť dielne, kde sa samotná predajňa nachádza v tej istej budove.

To umožňuje ušetriť na prenájme a predávať produkty lokálne.

Priestory továrne na výrobu obuvi.

V prípade veľkovýrobnej dielne na výrobu obuvi je zrejmé, že je lepšie zvoliť továrenský areál v priemyselnej zóne mesta.

Náklady na prenájom alebo kúpu budovy v tejto časti mesta zvyčajne nie sú také vysoké.

Ak zahrniete všetky potrebné priestory (kancelárske oddelenie, dielne na výrobu, šitie a spracovanie, priestory pre zamestnancov a sklad), budete potrebovať plochu asi 7 000 metrov štvorcových. m.

Ako si správne zorganizovať prácu v predajni obuvi?

Výber personálu pre minivýrobu obuvi.

Pre malý maloobchod + výrobný bod je v skutočnosti jeden človek celkom dosť. Ale pre väčšie pohodlie je lepšie oddeliť administratívnu prácu a proces tvorby samotného produktu.

V ideálnom prípade potrebujete ešte aspoň jeden zástupca administratívy(napríklad manažér resp predavač ak sa výrobňa nachádza v rovnakých priestoroch ako predajňa), dizajnér(keďže hovoríme o značkových topánkach), rezačka a krajčírka v jednej osobe a tiež majster, ktorý zvládne všetky montážne a podobné práce.

Personál pre továrenské šitie obuvi.

Na prevádzkovanie plnohodnotnej obuvníckej výroby je okrem dostatočného množstva techniky potrebné prijať aj dostatočne veľký personál.

Vo všeobecnosti je na prácu vo výrobe potrebných asi 150 ľudí (za predpokladu, že budú pracovať na dve zmeny). A to hovoríme len o pracovníkoch v šijacích a iných dielňach!

Potrebný bude aj dostatok administratívneho personálu a skladníkov. Všetko však opäť závisí od charakteristík podniku.

Presnú sumu si každý manažér určí sám podľa toho, o aký objem má záujem.

Predaj a predaj obuvi

Obuv môžete predávať ako prostredníctvom, tak aj pomocou rôznych showroomov a butikov, ktoré predávajú rôzne značky.

Druhá možnosť je oveľa výnosnejšia - nie je potrebné platiť za prenájom priestorov, prácu atď.

Všetko, čo potrebujete, je jednoducho poskytnúť produkt do obchodu na predaj, nastaviť určitú sumu za jednotku v závislosti od modelu. Značenie, ktoré obchod nastaví, si jeho majitelia môžu vziať pre seba.

V skutočnosti existuje veľa spôsobov predaja obuvi: od miesta na trhu až po veľkú galériu v nákupnom centre. Vyššie uvedená metóda sa však považuje za najziskovejšiu.

Kapitál na organizovanie výroby obuvi. Ziskovosť.

V prípade malého výrobného a predajného miesta je ťažké kalkulovať náklady.

Jediné, čo môžeme s istotou povedať, je, že tento biznis sa vyplatí rýchlejšie ako továrenská výroba. Už v prvom roku prevádzky by sa mali vrátiť všetky počiatočné náklady, po ktorých podnik začne dosahovať zisk.

Ak nie, bude to znamenie, že musíte zmeniť svoju stratégiu.

V prípade veľkej dielne na sériovú výrobu obuvi môžeme uviesť približné čísla - od 150 000 000 rubľov.

Táto suma zahŕňa náklady nielen na vybavenie na výrobu obuvi, ale aj nájomné, prácu a energie.

| Výdavková položka | Množstvo (rub.) |

|---|---|

| Celkom: | od 150 000 000 rubľov |

| Obchodná registrácia | 5 000 000 |

| Prenájom priestorov (rok) | Od 25 000 000 (7 000 m2 v Moskovskej oblasti) |

| Verejné služby (rok) | 10 000 000 |

| Plat (pre približne 150 zamestnancov) | Od 3 000 000/mesiac. Od 36 000 000 / rok |

| Zariadenia na výrobu | Od 5 945 000 |

| Suroviny (materiál na výrobu) | 25 000 000 /rok |

| Nákladná doprava | 2 000 000 /rok |

| Prenájom priestorov na predaj obuvi (cca 5 ks) | 30 000 000 /rok |

| Ostatné výdavky (opravy porúch, reklama, akcie) | 11 000 000/rok |

Ak vezmeme do úvahy priemerné ukazovatele domácej produkcie, ziskovosť takéhoto podnikania (vo veľkom meradle) bude asi 48-50%.

Môže sa plne splatiť za 3,5-4 roky práce.

Rozvoj tejto výroby je nemožný bez znalosti všetkých nuancií tohto odvetvia.

Ako prebieha šitie topánok na mieru? Všetky výrobné fázy sú zobrazené vo videu:

Záver o tom, ako začať s výrobou obuvi a čo je na to potrebné?

Berúc do úvahy všetko napísané vyššie, dospeli sme k záveru: výroba obuvi veľký rozsah nie je až taký vhodný pre podnikateľov, ktorí nie sú pripravení na také obrovské náklady a tiež nemajú možnosť čakať tak dlho na návratnosť, keďže nepotrebujú veľké zariadenia na výrobu obuvi.

Vždy sa však nájde možnosť začať s menším biznisom, no v tomto prípade možno úspech očakávať len vtedy, ak máte skutočne čerstvé a zaujímavé nápady.

Užitočný článok? Nenechajte si ujsť nové!

Zadajte svoj e-mail a dostávajte nové články e-mailom

Podnikateľ, ktorý považuje výrobu obuvi za podnikateľský nápad, musí byť pripravený na seriózne investície a potrebu starostlivo preštudovať všetky nuansy tohto odvetvia. V segmente je navyše vysoká konkurencia. A ak je celkom ľahké konkurovať domácim továrňam, potom, aby ste zabezpečili rovnakú vysokú kvalitu ako európski výrobcovia, budete sa musieť pokúsiť. Na druhej strane, vážny problém môžu spôsobiť čínski dodávatelia, ktorí sa nijako zvlášť nesnažia o vysoké úžitkové vlastnosti tovaru, ponúkajú najnižšie možné ceny.

Nuansy tohto podnikania

Výroba obuvi je nákladný a náročný druh podnikania na organizáciu. Okrem toho musí podnikateľ rozumieť technológiám a typom produktov. V opačnom prípade nie je možné vytvoriť produkt, ktorý by mohol konkurovať veľkému množstvu domácich a zahraničných značiek. Na trh však neustále prichádzajú noví výrobcovia. To znamená, že ak máte originálne nápady a dôkladne premyslenú stratégiu, máte všetky šance na úspech.

Aby ste to dosiahli, musíte sa rozhodnúť, aký druh obuvi budete vyrábať. Tradične sa delí na dámske, pánske a detské na každodenné nosenie. Je tu najvyššia konkurencia a na popredných miestach sú čínski dodávatelia lacného tovaru. To je dôvod, prečo mnohí začínajúci výrobcovia obuvi z Ruska okamžite prechádzajú do užších segmentov - vyrábajú topánky pre armádu, športovcov, tanečníkov, predstaviteľov rôznych profesií, ortopédov atď.

Pri výbere výklenku je potrebné zvážiť množstvo faktorov. Napríklad dámske šaty a športová obuv majú vysoké náklady a tiež vyžadujú organizáciu high-tech a nákladnej výroby. V prípade výroby gumákov a plážových šľapiek budú štartovacie náklady oveľa nižšie. Na druhej strane, každá investícia môže byť opodstatnená, ak je správne identifikované cieľové publikum, je vyvinutý dizajn a správne sa vykonávajú činnosti propagácie značky. Mimochodom, najúspešnejšími podnikateľmi sú často tí, ktorým sa podarilo vytvoriť originálne riešenie a spropagovať ho na princípe virálneho obsahu.

Ďalšou zložkou úspechu je schopnosť sledovať módne trendy. Ani topánky vynikajúcej kvality sa nebudú predávať v takých objemoch, aké si môže nárokovať novinka od dobre propagovanej značky. Zároveň nezabudnite na značku - produkty by mali byť medzi svojimi „susedmi“ na regáloch ľahko rozpoznateľné.

Suroviny

Kvalitné topánky je možné získať len z kvalitných surovín. Preto budete musieť nájsť bona fide dodávateľov a podpísať zmluvu o spolupráci. Aké suroviny sú potrebné, závisí od typu vyrábanej obuvi. Kožené modely vyžadujú dobrú kožu. Výrobcov tohto materiálu je možné vyhľadávať v Rusku aj v zahraničí. Výber je do značnej miery určený plánovaným objemom výroby. Minimálna objednávka od veľkých dodávateľov je zvyčajne aspoň jedna tona kože. Môžete však nadviazať kontakty s malými továrňami a kúpiť 300 - 500 kg. Môžete sa zoznámiť so zoznamom garbiarskych odvetví v Ruskej federácii, ich cenami a špecifikami.

Budete tiež potrebovať príslušenstvo, farbivá, tekuté polyuretány, činidlá, krémy, oleje a iný spotrebný materiál.

Nezabudnite na balenie. Topánky sa predávajú v krabiciach zabalených v papieri. Takéto kontajnery si môžete objednať v najbližšom závode zodpovedajúcej špecializácie. Zároveň je hlavnou vecou premýšľať o dizajne škatúľ - je to odlišné pre rôzne modely.

Výroba koženej obuvi

Zariadenia na výrobu

Dnes na špecializovanom trhu existuje veľa výrobcov širokej škály obuvi všetkých odrôd a jeho zoznam je dosť pôsobivý. Okrem priemyselného dopravníka sa používajú mechanizmy a zariadenia, ktoré vykonávajú určité operácie.

Na rezanie sa používajú špeciálne stroje. Používajú sa hydraulické dierovacie lisy a automatické rezacie systémy. Tieto stroje vyžadujú špeciálne frézy (matrice), ktoré sa vyrábajú individuálne pre konkrétny model obuvi. To je však opodstatnené len pre odvetvia s vysokým obratom. Pre malé série je vhodnejšie použiť ručné nohy doplnené stolmi, krájacími taniermi, dierovačmi atď.

Hlavné rezacie zariadenie zahŕňa:

- splietacie stroje a stroje;

- dierovací lis;

- stroje na sústruženie kože, spúšťanie hrán a valcovanie pozadia;

- raziaci lis;

- gilotína na malé časti kože.

Nasledujúce fázy výroby si budú vyžadovať vybavenie rôznych funkčných účelov. Ide o stroje na tvarovanie rôznych komponentov hotových topánok – podrážky, vložky, podpätky. Použiteľné:

- stroje na lúpanie kože;

- stroje na výrobu kožených okrajov;

- lisy, ktoré duplikujú ďalší podšívkový materiál na zvýšenie životnosti a zlepšenie kvality obuvi;

- stroje na natieranie lepidla uľahčujú prácu s lepením pásky a podrážok;

- stroj, ktorý ohýba okraje materiálu a odreže prebytok;

- zariadenia na prácu s rôznymi typmi opletení;

- zariadenie na objemovú tvorbu pruhu na nohe (vamp);

- lisy, ktoré vyrábajú razenie a vysekávanie vrchnej vrstvy materiálu na výrobu dekoratívnych prvkov, vzorov a ozdôb;

- stroje, ktoré upevňujú doplnky obuvi.

Proces šitia prebieha pomocou priemyselných strojov na šitie obuvi, ktoré musia vykonávať rôzne funkcie. Celý pracovný cyklus bude vyžadovať päť šijacích strojov:

- Ploché – na montáž malých obrobkov;

- Jadro - na montáž hromadných obrobkov;

- Na šitie podšívky použite cikcakový stroj;

- Stroj ťažkej triedy - na šitie ozdobných švov a lemov;

- Oprava.

Obuvnícke vybavenie je rozdelené podľa hlavného účelu:

- zvlhčovanie päty, aby mala potrebnú elasticitu;

- prilepenie pätky do obrobku a utiahnutie - vytvorenie celej pätovej časti;

- utiahnutie ponožky na poslednú;

- spracovanie obloženia;

- utiahnutie topánky;

- konečná úprava parou a vypaľovanie nití sušičom vlasov;

- zvlhčenie ponožky;

- vyhladenie defektov parou;

- chladenie pomocou chladničky;

- striekacie lepidlo;

- lepenie zadných švov;

- okolo vrchnej vrstvy materiálu;

- pripevnenie vložky k topánke;

- lisovanie podošvy;

- uchytenie päty.

Pre konečné výrobné procesy sú potrebné nasledujúce zariadenia:

- Leštiaci stroj s rotujúcim hriadeľom a kefami (finišer);

- Zariadenie na tvarovanie topánky;

- Komora na lakovanie a nanášanie vodotesných komponentov;

- Zariadenie na lepenie podrážok.

Technológia výroby

Proces výroby topánok z kože, semišu a ich náhrad je pomerne zložitý. Poskytuje množstvo operácií:

- Rezanie. V tomto štádiu sa časti vyrežú z materiálu. Na výrobu jednej topánky alebo topánok možno budete potrebovať asi 30 alebo viac kusov.

- Výroba vložiek. V niektorých prípadoch je výhodnejšie pracovať s hotovými vložkami od výrobcu tretej strany. Ak sa rozhodnete pre vlastnú výrobu, budete si musieť kúpiť celý rad jednotiek.

- Označovanie polotovarov. Na vyrezané časti sa aplikujú značky, pozdĺž ktorých sa v ďalšej fáze vytvoria švy. Ďalej sú okraje vypálené, natreté a brúsené.

- Šitie. Časti sa zošívajú v určitom poradí, potom sa do polotovarov vložia termoplastické vložky, na ktoré sa páry zašnurujú a umiestnia na kovovú nohu zahriatu na 150 ° C, ktorá sa potom rýchlo ochladí na -20 ° C.

- Montáž výrobkov. Obrobky sú umiestnené na šmýkačke, kde sú narovnávané a čistené od prípadných nečistôt. Polotovary sa posielajú do špeciálnej pece s teplotou 60 ° C a potom sa prebytok na okrajoch odreže. Potom je podošva prilepená alebo prišitá k hornej časti výrobku.

- Leštenie a šnurovanie. V záverečnej fáze sú topánky leštené ovčou vlnou, mazané voskom a šnurované ručne.

Technológia výroby obuvi je pomerne zložitá a vyžaduje si rozsiahly vozový park. Vo všeobecnosti nie je možné určiť jeho cenu a zloženie, pretože všetko závisí od typu a objemu vyrábaných produktov. Všeobecnú predstavu o cenách a sortimente môžete získať na tematických stránkach, napríklad Tiu.ru. Rade európskych výrobcov ako Durkopp Adler, FAV, Gilardi, Camoga sa tešia dobrej povesti.

Ako ručne vyrábané topánky majstri remeselníci:

Výroba plstených topánok

V priemyselnom meradle sa plstené čižmy a iné plstené výrobky vyrábajú z polohrubej ovčej vlny, ktorá sa nakupuje z ovčích fariem. Na území Ruskej federácie je väčšina z nich sústredená v regióne Volgograd. Vlnu si môžete kúpiť aj v Kazachstane, Uzbekistane atď.

Po dodaní do výroby sa suroviny skontrolujú na kvalitu, roztriedia a vložia do škatúľ. V prvej fáze prejde vlna špeciálnou úpravou, po ktorej sa nechá 24 hodín zreť a prenesie sa do mykacích strojov s dlhými ihlami. Výsledné vlákna sa uvoľňujú na sypacích a mykacích strojoch. Ďalej polotovar prechádza chemickou úpravou a posiela sa na zhutnenie, výsledkom čoho je hustá a mäkká tkanina, z ktorej sa následne vyrábajú rôzne plstené produkty.

Samotné plstené čižmy môžu byť vyrobené buď ručne alebo priemyselne. Plátno je ešte raz testované na kvalitu a vložené do plstiaceho stroja, kde sa pod vplyvom zohriatej vody a mechanických faktorov vykonáva finálne splstenie. Na skrátenie doby cyklu procesu je možné použiť kyselinu sírovú, avšak vzhľadom na jej nebezpečenstvo pre zdravie personálu sa táto metóda používa pomerne zriedka.

Potom sa plstené čižmy ešte raz zrolujú, zalejú parou a vysušia pri teplote asi 100 °C, ostrihajú a odovzdajú na čistenie. Hotové plstené topánky sa umiestnia do párov, vložia sa vložky, zabalia sa a odošlú do skladu. Ak je to potrebné, v rovnakom štádiu sú výrobky zdobené výšivkami, aplikáciami alebo inými metódami. Existujú aj modely s pogumovanou podrážkou, ktorá sa „aplikuje“ vulkanizáciou.

Na otvorenie malej dielne na výrobu plstených topánok si budete musieť kúpiť mykací stroj (asi 150 tisíc rubľov), parný lis (asi 30 tisíc rubľov), práčku (90 - 100 tisíc rubľov), vážiace zariadenie (10 -12 tisíc rubľov). Na obsluhu dielne stačia 2-3 osoby.

Veľkovýroba si vyžiada výraznejšie investície. Sada zariadení s kapacitou 50 - 70 párov plstených topánok za zmenu bude stáť 800 tisíc - 1 milión rubľov. Možno budete potrebovať aj vyšívací stroj a stroj na vulkanizáciu podrážok.

Vyššie uvedené vybavenie umožňuje vyrábať plstené topánky rôznych farieb a modelov. Dodatočný príjem je možné získať výrobou dekoratívneho tovaru z plsti, topánok na rybolov, turistiku, čižiem s podrážkou a iného tovaru. Môžu to byť napríklad koberčeky do auta alebo dverí, papuče, tašky, vložky do topánok, vesty a opasky na ošetrenie.

Výroba gumenej obuvi

Toto odvetvie má perspektívu v Ruskej federácii, pretože mnohé regióny sa vyznačujú silnými dažďami. Takéto výrobky sú tiež neoddeliteľnou súčasťou uniformy predstaviteľov mnohých profesií. Ako príklad úspešného podnikania môžeme uviesť domácich výrobcov ako Pskov-Polymer, PC KhimProm, Dailos LLC, Tomsk Rubber Footwear Plant LLC, PKF Duna-Ast LLC a Sardonyx LLC.

Práca na vytváraní gumových topánok začína vývojom modelov, čo si bude vyžadovať zapojenie technológa a dizajnéra. Moderné topánky by mali byť odolné, pohodlné a krásne. Existujú tri spôsoby výroby gumových topánok - montáž (lepením), lisovanie a lisovanie. Líšia sa počtom dielov a spôsobom ich spojenia. Najväčší počet prvkov obsahuje lepené topánky ako galoše (13-21 dielov). Ďalšie dve metódy umožňujú znížiť počet prvkov 3-4 krát.

Proces začína výrobou listovej gumy. Na tento účel sa zmes kaučuku, plniva, vulkanizačných činidiel, reakčného katalyzátora, pigmentov a regenerátu umiestni na kalandre, kde sa vytvorí pásová guma na výrobu zvrškov topánok. Podrážka je vyrezaná zo špeciálneho profilovaného listu gumy. Textilné materiály sú tiež potiahnuté a pokryté gumovou zmesou na kalandroch. Na zvýšenie ziskovosti výroby má však zmysel používať PVC namiesto gumy. Tento materiál je o 25-30% lacnejší ako gumová základňa a z hľadiska spotrebiteľských vlastností nie je v žiadnom prípade horší.

Materiály používané na výrobu vnútorných a medzidielov sú handrové zmesi s prídavkom nevulkanizovaných pogumovaných textilných zvyškov. Rôzne bavlnené tkaniny sa používajú na výrobu podšívky, chrbtov, vložiek, ponožiek a dekorácií.

Pokiaľ ide o výrobu gumových čižiem, čižiem a topánok, najbežnejšou metódou je lisovacia metóda, pri ktorej sa vytvorenie rámu a vulkanizácia výrobkov vykonáva súčasne. V prvej fáze sú diely vyrezané. Potom sa z textílií vytvorí akási „pančucha“, ktorá sa navlečie na kovový blok a „obalí“ gumovými prvkami. Predlisok sa umiestni do formy vulkanizačného lisu, kde sa guma premení na gumu. Ďalej sú topánky odoslané na orezanie a lisovanie, prechádzajú kontrolou kvality, sú zabalené a odoslané do skladu.

Spôsob tvarovania:

Priemerné náklady na výrobnú linku sú asi 2,5 milióna rubľov. Nie je potrebné šetriť peniaze, pretože vlastnosti zariadenia určujú kvalitu konečného produktu.

Výroba športovej a špeciálnej obuvi

Výroba športovej obuvi sa výrazne líši od výroby iných typov, predovšetkým použitím zložitých moderných technológií a vysokými nákladmi na vybavenie, suroviny a doplnky.

Používajú sa tu technológie, aby boli topánky čo najpohodlnejšie, najľahšie a najštýlovejšie a zároveň im poskytli špeciálne vlastnosti. Hlavným problémom je, že existujúci výrobcovia sa neponáhľajú zverejňovať informácie o svojom vlastnom vývoji, takže nový hráč na trhu bude musieť investovať značnú časť svojich prostriedkov do hľadania vlastných riešení. A je to drahé.

Príkladom je nedávno predstavená technológia 3-D tlače, pomocou ktorej vznikajú tenisky dokonale kopírujúce líniu chodidla. Masovú výrobu „tlačených“ tenisiek dnes Adidas len zavádza, no sú predpoklady, že o pár rokov sa riešenie dostane medzi masy.

Ďalším príkladom inovatívnych implementácií je technológia Nike Flyknit. Topánky sú vyrobené kontinuálnym tkaním, bez podšívky alebo textilných vložiek. To vám umožní minimalizovať počet švov, ktoré môžu spôsobiť nepohodlie pri intenzívnom športe.

Vytvorenie vyššie uvedených riešení si vyžaduje značné finančné zdroje. V počiatočnej fáze činnosti má pre výrobcu tenisiek zmysel pracovať s tradičnými materiálmi, ako aj vybrať niekoľko vzorov, ktoré uspokoja potreby vybraného cieľového publika.

Klasické tenisky obsahujú tri konštrukčné prvky – zvršok, medzipodošvu a hlavnú podošvu.

Na šitie zvršku možno použiť prírodnú a ekokožu, ale aj sieťované materiály z nylonových a polyesterových nití, ktorých charakteristickou vlastnosťou je nízka hmotnosť a výborná priedušnosť. Rozdiel medzi koženými teniskami vyrobenými z prírodných a syntetických materiálov je schopnosť prvého z nich sa počas používania deformovať. Tie sú odolnejšie a lepšie držia tvar, no majú nižšiu priedušnosť. Existuje tiež množstvo špeciálnych látok na zvršok tenisiek navrhnutých tak, aby vyhovovali špecifickým potrebám.

Medzipodošva je potrebná na zabezpečenie pohodlia pri aktívnom zaťažení, odpruženie a podporu chodidla. Práve preto vlastnosti tohto prvku určujú, aký populárny bude konkrétny model športovej obuvi. Na výrobu medzipodošvy sa najčastejšie používajú tieto materiály:

- Philo. Ide o ľahké penové zloženie vyrobené z EVA granúl s vynikajúcimi vlastnosťami tlmenia nárazov a schopnosťou zaujať akýkoľvek tvar.

- Polyuretán. Pred časom bol materiál pre svoju pevnosť a tvrdosť žiadaný pri výrobe tenisiek. Teraz, s príchodom nových riešení, sa však používa čoraz menej - predovšetkým kvôli vysokej hmotnosti.

- Filayt. Kompozícia sa získa pridaním kaučuku do phylonu. To robí topánky o niečo ťažšími, ale na oplátku zvyšuje ich elasticitu.

- EVA. Ľahký, flexibilný a lacný materiál, ktorý sa často používa na výrobu lacných tenisiek. V priebehu času sa pod vplyvom hmotnosti nositeľa z peny vytlačí vzduch a podošva prestane plniť svoje funkcie.

Profesionálne modely tenisiek využívajú zložitejšie materiály, akými sú Lumarlon, Nike Epic React a iné.

Na výrobu hlavnej podošvy, ktorej hlavnou funkciou je poskytnúť kvalitnú priľnavosť k povrchu, existuje tiež veľa možností. Najvýhodnejší z nich je Duralon. Je vyrobený zo syntetickej gumy metódou vyfukovania. Výrobky sa nemôžu pochváliť odolnosťou, ale majú vynikajúcu schopnosť tlmiť nárazy.

Ďalšou gumovou zmesou je BRS 1000. Na jej výrobu sa do syntetického kaučuku pridáva uhlík. Výsledkom je odolný materiál ideálny pre bežecké topánky. Podošvy vyrobené z gumových zmesí DRC sú vysoko odolné a znesú takmer akúkoľvek záťaž, ktorá je nevyhnutná v športových disciplínach ako tenis a atletika.

V prípadoch, keď nie je možné v rámci linky experimentovať s rôznymi materiálmi, môžete použiť univerzálny materiál – čistú gumu. Získava sa zmiešaním niekoľkých druhov kaučuku umelého a prírodného pôvodu. Vďaka svojej spoľahlivosti a dobrej priľnavosti a nízkej cene je možné toto riešenie použiť takmer v akomkoľvek type tenisiek.

Ako vidíte, výroba špeciálnej obuvi je jedným z najkomplexnejších a najnákladnejších segmentov priemyslu. Práve tu však môžete počítať s maximálnym ziskom.

Podniková registrácia

Rozsah výroby obuvi závisí od túžob a schopností podnikateľa. Môže to byť malý ateliér, stredne veľký podnik alebo veľká továreň so sortimentom niekoľko stoviek položiek. V súlade s tým budú potrebné rôzne dokumenty. Ateliéru stačí status, v iných prípadoch je potrebný. To vám umožní pracovať s veľkými dávkami produktov. Právnik vám pomôže rozhodnúť sa pri výbere daňového systému.

Pri registrácii budete musieť uviesť OKVED-2 kód 15.20 „Výroba obuvi“. To umožní vyrábať všetky druhy topánok a častí k nim okrem ortopedických, azbestových, kolieskových korčúľ a krasokorčuliarskych korčúľ.

Pri registrácii názvu a loga spoločnosti je potrebné venovať zvýšenú pozornosť. Názov by mal byť ľahko zapamätateľný a podľa možnosti nie príliš dlhý. Pri výbere mena musíte brať do úvahy prítomnosť obmedzení. Najprv sa musíte uistiť, že podobný názov už nezaregistroval iný podnikateľ. Po druhé, pri používaní názvov miest, krajín a niektorých ďalších subjektov Ruskej federácie zákon vyžaduje získanie povolení, čo bude znamenať náklady. Názov musí byť zaregistrovaný v ruštine av prípade potreby v angličtine a iných jazykoch. Ak podnikateľ nemá skúsenosti s prípravou takýchto dokumentov, je vhodné obrátiť sa na špecializovanú firmu.

Všetky druhy obuvi podliehajú hygienickej a epidemiologickej kontrole. Výrobca detskej obuvi bude musieť získať povinný certifikát kvality. V prípade produktov pre dospelých je certifikácia dobrovoľná, ale vyhlásenie je stále potrebné. Okrem toho musia výrobky spĺňať štátne normy.

Certifikácia produktu

Postup pri certifikácii obuvi na území krajín colnej únie (CJ) sa vyžaduje nielen pri výrobe, ale aj pri obchodovaní. Pre dospelú pánsku a dámsku obuv nie je certifikácia povinná. Získavanie dokumentov o zhode je povinné len pre deti. Je nevyhnutné mať potrebné dokumenty potvrdzujúce, že produkt výroby alebo predaja má bezchybnú kvalitu.

Pre dospelých to môže byť GOST alebo technické špecifikácie (TU). Dnes je v platnosti GOST 26167-2005 pre deti - GOST 26165-2003.

Certifikácia zahŕňa kontrolu kvality obuvi, vlastností produktu podľa mena, veku, pohlavia, typu, surovín a komponentov používaných na spodok a vrch obuvi, sezónnosti, spôsobov upevnenia dielov a povrchovej úpravy. Zahŕňa tiež vlastnosti a prítomnosť izolačného obloženia.

Zaujímalo by ma, premýšľali ste niekedy, z čoho sú vyrobené naše topánky, topánky a sandále? Je čas to zistiť! Takže po prvé, základy.

1. Všeobecné pojmy.

Obuv sa skladá z nasledujúcich častí:

Časť prsta

- Noso-nosník časť

- Gelenochny časť

- Pätová časť

- Päta-pätová časť

Dizajn obuvi začína kresbou. Dizajnér-umelec nakreslí náčrt budúcej topánky. Toto je veľmi kreatívna práca. Tradične sa všetky nové dizajny vyrábajú v Taliansku. Potom sa rozšírili po celom svete. Prvý blok je vyrobený podľa náčrtu. Podošva a päta sú vyvinuté a vyrobené pre poslednú dobu. Na výrobu vstrekovaných podrážok (TEP alebo PVC) sú potrebné veľmi drahé formy; sada plnej veľkosti pre jeden model podrážky stojí približne 10 000 - 12 000 USD. Drahé hlavne preto, že ich výrobu monopolizujú Taliani a držia ceny dole. Preto všade začína dizajn a dizajn topánok od už vyvinutej podrážky. Vyrobiť si vlastnú (lisovanú) podrážku si môžu dovoliť len veľké firmy. Situácia s podrážkami vyrobenými z kože, relaxácie a plastu je jednoduchšia - nevyžadujú formy. Lisovaná podošva stojí asi 2 doláre za PVC a asi 3 doláre za TPE; podošva z pravej kože stojí okolo 10-20 $ a podrážka z relaxu okolo 5 $. V Taliansku majú lídri ako Eurosuola (ktorí sú spravidla prvými dizajnérmi všetkých druhov modelov podrážok) TEP za 5 dolárov.

Po vyriešení problému s kopytom na výrobu budúcej obuvi prichádza na rad módny návrhár, ktorý musí zostrojiť model zvršku topánky pomocou kopyta. Zvyčajne je blok pokrytý papierom alebo pokrytý látkou, na ktorú dizajnér nakreslí obrysy budúceho produktu. Potom módny návrhár zoradí papierové šablóny topánok na papier Whatman. Pomocou týchto šablón sa ručne vyrežú diely z kože, zošijú sa do polotovaru, polotovar sa natiahne na posledný a pripevní sa podošva. Objaví sa prototyp čižmy, ktorá môže byť uvedená do sériovej výroby. V tejto fáze je veľmi dôležité predvídať všetky druhy problémov, ktoré bude ťažké odstrániť pri uvedení topánky do výroby. Môžu to byť: nedokončená kopa, chyby pri konštrukcii modelu, nesprávne zvolená kožená galantéria atď. Je dôležité uistiť sa, že všetko vybavenie na uvedenie topánok do výroby je dostupné alebo nebude ťažké ho kúpiť. Inak z dôvodu nedostatku napríklad podrážok (vzhľadom na vyťaženosť výhradnej továrne) alebo ešte horšie niektorých doplnkov môžu ísť sandále na trh nie koncom apríla, ale koncom júna, resp. na veľkú nervozitu tých, ktorí ich budú predávať.

Ak je teda topánka schválená – pohodlne sedí na nohe, vyzerá dobre a páči sa všetkým naokolo, začínajú prípravy na sériu. Blok je replikovaný. Pre sériovú výrobu jedného modelu obuvi je potrebných aspoň 50 párov kopýt. Jeden pár stojí v Rusku asi 10 dolárov, v Európe asi 20 dolárov; vývoj master padu stojí v Rusku od 30 do 100 USD, v Taliansku je to zvyčajne okolo 150 USD alebo zadarmo, ak si objednáte sériu. Samotný proces replikácie bloku (na rozdiel od jeho prvotnej výroby) je mechanizovaný a jednoduchý. Zvyčajne je problém iný - všetci obuvníci potrebujú trvá v rovnakom čase - v predvečer obuvníckej sezóny. V blokových továrňach, ktoré predtým mohli byť tri mesiace v hibernácii, začína zhon.

Vyrábajú sa frézy. Najprv sa triedia papierové šablóny, ktoré módny návrhár vyrobil. To znamená, že pre každú veľkosť obuvi sa vyrábajú samostatné šablóny. To sa vykonáva pomocou špeciálneho triediaceho stroja. Opäť ukážkové topánky (zvyčajne extrémne veľkosti) sú vyrábané ručne. Ak je všetko v poriadku, pomocou týchto šablón sa vyrábajú kovové frézy - špeciálne nože na hromadné rezanie kože. Náklady na jednu frézu v závislosti od zložitosti kovu sú 3-6 dolárov. Na jeden model topánok sa vyrobí asi 50 vykrajovačov.

Až teraz je všetko pripravené na spustenie modelu do výroby.